고강도 강철용 620Mpa 손 전극

적용&표준&비고

1. 15MnVN과 같은 탄소강 및 저합금강의 용접에 적합합니다.

2. 우리가 만난 표준: GB/T32533 E5915-3M2 P, AWS A5.5 E9015-D1 & A5.1M E6215-D1, ISO18275-A:E 55 5 Mn1NiMo B 4 2, ISO 18275-B: E6215-3M2P

고탄소강의 탄소 질량 분율이 0.60%를 초과하면 용접 후 경화, 균열 민감도가 높아지므로 용접성이 극도로 떨어지므로 용접 구조를 제조하는 데 사용할 수 없습니다. 경도나 내마모성이 더 필요한 부품이나 부품을 제작할 때 사용되는 경우가 많으며, 용접작업은 주로 용접수리입니다.

주의사항:

1. 용접 전 전극을 350℃에서 1시간 동안 구워서 필요에 따라 채취해야 합니다.

2. 용접하기 전에 용접물에서 녹, 기름, 물 및 기타 불순물을 제거해야 합니다.

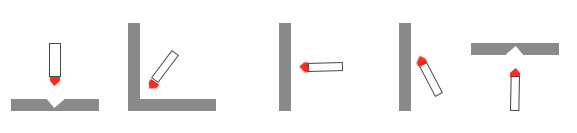

3. 용접은 반드시 쇼트아크(Short Arc)로 해야 하며, 협패스용접(Narrow Pass Welding)이 적합하다.

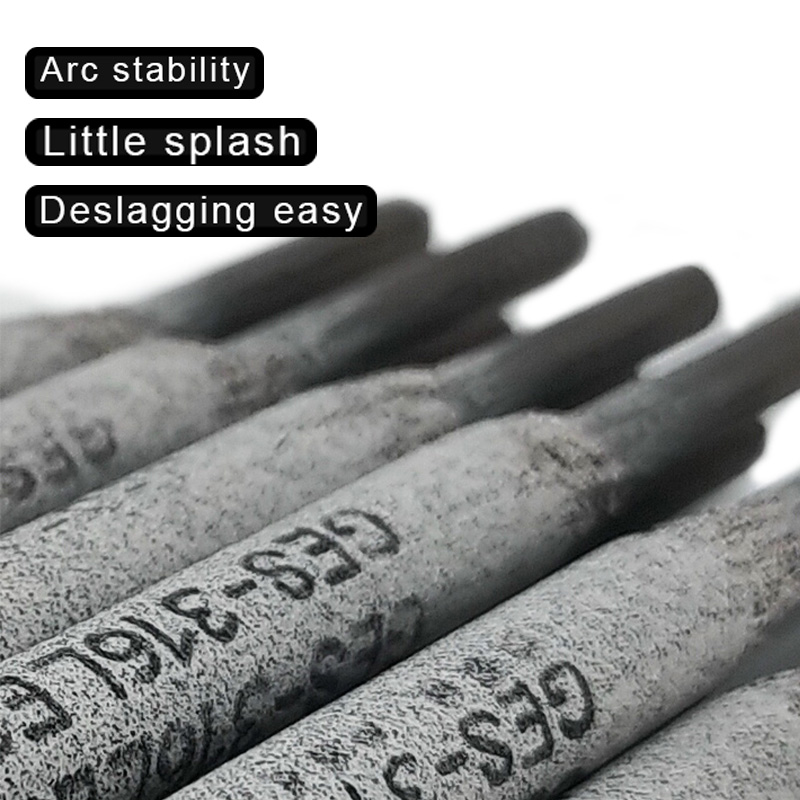

특징

1. 낮은 수소 칼륨 전극, 안정적인 아크, 아름다운 성형, 절묘한, 작은 비말, 쉬운 슬래깅 제거, 좋은 피부 내화성, 좋은 다공성 저항.

2. 안정적인 기계적 성질, 우수한 가소성.

특성 및 용도: 저나트륨수소계 코팅 저합금 고강도강 전극은 DC 역접속을 사용하여 전자세 용접이 가능합니다. 중탄소강 및 일부 저합금 고강도 강철 구조물 용접과 해당 등급의 압력 용기 및 압력 파이프 용접에 적합합니다. Q420 (15MnVN) 등. 용접 가능한 모재: 열간압연 노멀라이징 강 노멀라이징 Q420A(15MnVN, 15MnVNCu, 14MnVTiRE)

회사 및 공장

제품 구성 및 기계적 성질 소개

화학 성분:

| 합금(중량%) | C | Mn | Si | Cr | Ni | Mo | P | S |

| GB/T 규칙 | 0.12 | 1.00-1.75 | 0.6 | - | 0.9 | 0.25-0.45 | 0.03 | 0.03 |

| AWS 규칙 | 1.12 | 1.00-1.76 | 1.6 | - | 1.9 | 0.25-0.46 | 0.03 | 0.03 |

| 예시 값 | 0.078 | 1.58 | 0.36 | 0.04 | 0.73 | 0.37 | 0.011 | 0.007 |

기계적 성질:

| 재산 | 항복강도(MPa) | 확장 강도(MPa) | 열처리℃xh | |||||

| GB/T 규칙 | 490 | 590 | 620*1 | |||||

| AWS 규칙 | 530 | 620 | 620*1 | |||||

| 예시 값 | 553 | 649 | 620*1 | |||||

권장 용접 매개변수:

| 직경 사양(mm) | 2.6*350 | 3.2*350 | 4.0*400 | |||||

| 전기 | 하드웨어 | 80-110 | 110-130 | 130-180 | ||||

| (앰프) | O/W | 50-80 | 90-120 | 130-160 | ||||

메모:

H/W: 수평 위치 용접

O/W: 오버헤드 위치 용접

일반적인 경우

자격증

제품 구성 및 기계적 성질 소개

화학 성분:

| 합금(중량%) | C | Mn | Si | Cr | Ni | Mo | P | S |

| GB/T 규칙 | 0.12 | 1.00-1.75 | 0.6 | - | 0.9 | 0.25-0.45 | 0.03 | 0.03 |

| AWS 규칙 | 1.12 | 1.00-1.76 | 1.6 | - | 1.9 | 0.25-0.46 | 0.03 | 0.03 |

| 예시 값 | 0.078 | 1.58 | 0.36 | 0.04 | 0.73 | 0.37 | 0.011 | 0.007 |

기계적 성질:

| 재산 | 항복강도(MPa) | 확장 강도(MPa) | 열처리℃xh | |||||

| GB/T 규칙 | 490 | 590 | 620*1 | |||||

| AWS 규칙 | 530 | 620 | 620*1 | |||||

| 예시 값 | 553 | 649 | 620*1 | |||||

권장 용접 매개변수:

| 직경 사양(mm) | 2.6*350 | 3.2*350 | 4.0*400 | |||||

| 전기 | 하드웨어 | 80-110 | 110-130 | 130-180 | ||||

| (앰프) | O/W | 50-80 | 90-120 | 130-160 | ||||

메모:

H/W: 수평 위치 용접

O/W: 오버헤드 위치 용접